Wrench Time, Takt Time e Gemba: Conceitos e Boas Práticas na Gestão de Manutenção e Produção

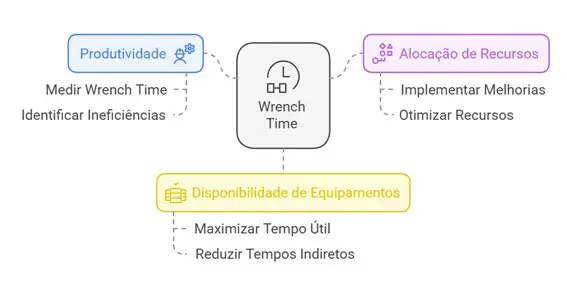

No contexto da manutenção industrial, o termo Wrench Time refere-se ao tempo efetivo que um técnico ou engenheiro de manutenção dedica ao trabalho direto de reparo ou ajuste de equipamentos, excluindo-se os tempos de deslocamento, espera ou outras atividades indiretas. A origem do conceito é atribuída à necessidade de mensurar a produtividade dos trabalhadores em um cenário em que o foco era melhorar a eficiência nas atividades de manutenção. Ao medir o Wrench Time, as empresas podem identificar pontos de ineficiência, implementar melhorias e otimizar a alocação de recursos, visando maximizar o tempo útil dos colaboradores e aumentar a disponibilidade dos equipamentos.

Takt Time, um conceito de gestão de produção originado no Sistema Toyota de Produção (TPS), tem ganhado popularidade também no contexto de Lean Construction. O Takt Time refere-se ao tempo disponível para produzir um item ou concluir uma tarefa, com base na demanda do cliente e na capacidade de produção. Esse conceito se adapta bem à gestão de projetos na construção civil, permitindo um melhor planejamento e controle das atividades. O Takt Time assegura que as atividades sejam realizadas de acordo com o ritmo da demanda, evitando sobrecarga nos recursos e minimizando o desperdício. É uma ferramenta essencial para garantir que o projeto avance conforme o cronograma, mantendo os custos sob controle e a produtividade elevada.

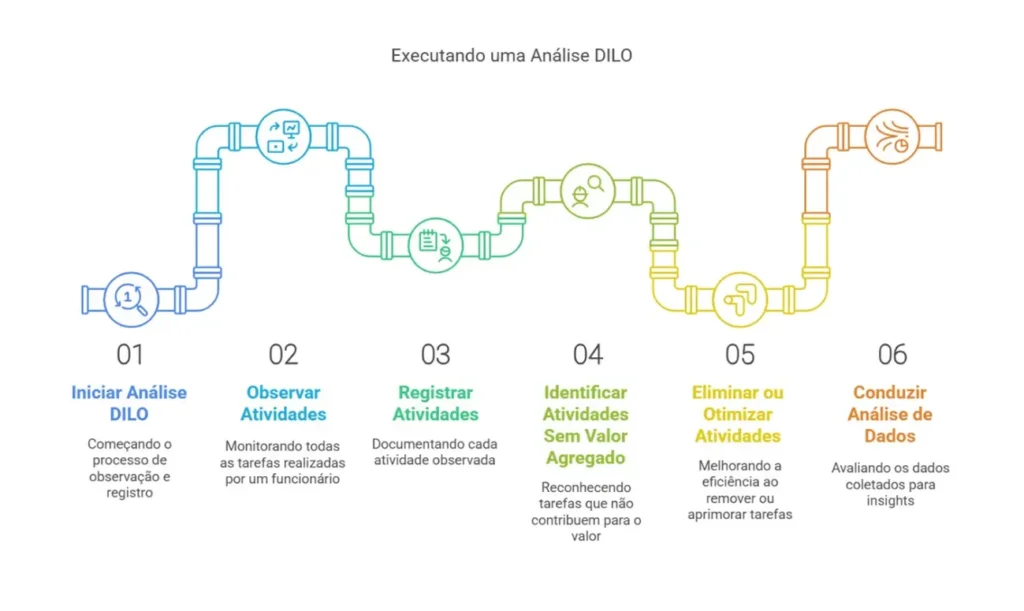

A execução de um DILO (Day in the Life of) é uma prática importante para a análise de produtividade e desempenho no ambiente de trabalho. Consiste em um estudo que observa e registra todas as atividades realizadas por um colaborador ao longo de um dia de trabalho. Esse método permite identificar atividades que não agregam valor e podem ser eliminadas ou otimizadas. A origem do DILO está nas técnicas de mapeamento de processos e análise de atividades, com foco na eficiência e no uso do tempo. Para que um DILO seja eficaz, é essencial que seja conduzido com precisão, com uma coleta de dados clara e bem estruturada, para que as conclusões sejam úteis para a melhoria contínua.

O Gemba, por sua vez, é um termo japonês que significa “o local onde a ação acontece”. No contexto de manutenção e produção, Gemba se refere ao local onde o trabalho real é realizado – seja no chão de fábrica ou em um canteiro de obras. A prática de Gemba Walk envolve a observação direta dos processos, com o objetivo de coletar dados de primeira mão sobre a operação. Durante uma caminhada no Gemba, os líderes da equipe ou gerentes podem identificar problemas, oportunidades de melhoria e falhas no fluxo de trabalho. É uma forma de coletar informações sobre produtividade e eficiência diretamente da fonte, promovendo uma gestão mais ágil e uma análise mais precisa da operação.

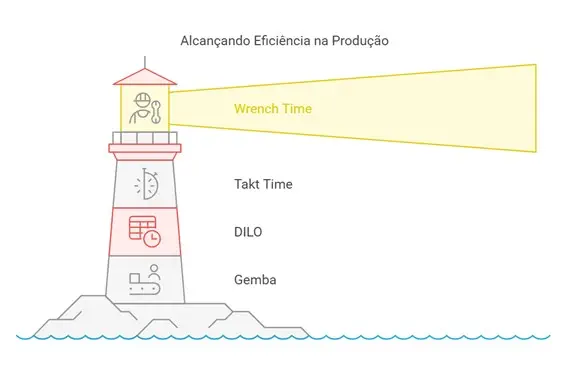

Esses conceitos, quando aplicados de forma integrada, têm o potencial de transformar a gestão de projetos e a manutenção industrial. O Wrench Time ajuda a identificar e melhorar a produtividade dos técnicos, enquanto o Takt Time orienta o ritmo das atividades de produção, tanto na manufatura quanto na construção. O DILO oferece uma visão detalhada das rotinas diárias, permitindo ajustes precisos nas operações. Já o Gemba, ao envolver os gestores diretamente no local de trabalho, garante que a análise de dados seja relevante e que as decisões tomadas sejam fundamentadas na realidade da operação. Com esses métodos e boas práticas, as empresas podem alcançar maior eficiência, reduzir desperdícios e melhorar a qualidade dos seus processos produtivos.

Como Medir o Wrench Time e Como Fazer um DILO:

1. Medindo o Wrench Time

Wrench Time é o tempo efetivo dedicado à execução das tarefas diretamente relacionadas ao trabalho de manutenção, como reparos, ajustes e intervenções em equipamentos. Para medir o Wrench Time, é preciso seguir alguns passos:

- Identificar as atividades relacionadas ao trabalho de manutenção: O primeiro passo é distinguir entre as atividades diretamente ligadas ao serviço de manutenção (como reparos e ajustes no equipamento) e as atividades indiretas (como espera, deslocamento, ou registros administrativos).

- Registrar o tempo dedicado a cada tarefa: Utilize ferramentas como cronômetros, registros manuais ou sistemas de rastreamento para capturar com precisão o tempo gasto em cada tipo de atividade. Para uma medição mais precisa, é recomendável realizar medições em várias tarefas, ao longo de diferentes turnos ou dias.

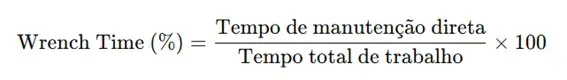

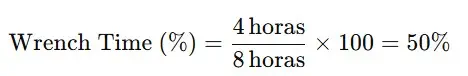

- Calcular o Wrench Time: O cálculo básico do Wrench Time é simples. Basta somar o tempo total dedicado às tarefas de manutenção direta e dividir pelo tempo total trabalhado. O índice de Wrench Time pode ser expresso em porcentagem:

- Analisar e otimizar: Com os dados em mãos, você pode analisar as proporções de Wrench Time em relação ao tempo total de trabalho e identificar áreas que podem ser otimizadas (por exemplo, minimizando o tempo gasto em tarefas indiretas, como deslocamento ou espera de peças).

Exemplo: Suponha que um técnico de manutenção trabalhe 8 horas por dia e passe 4 horas realizando tarefas de reparo direto em máquinas. O Wrench Time será:

Esse índice mostra que metade do tempo de trabalho foi efetivamente dedicada à manutenção, e metade foi gasto em outras atividades.

2. Como Fazer um DILO (Day in the Life Of)

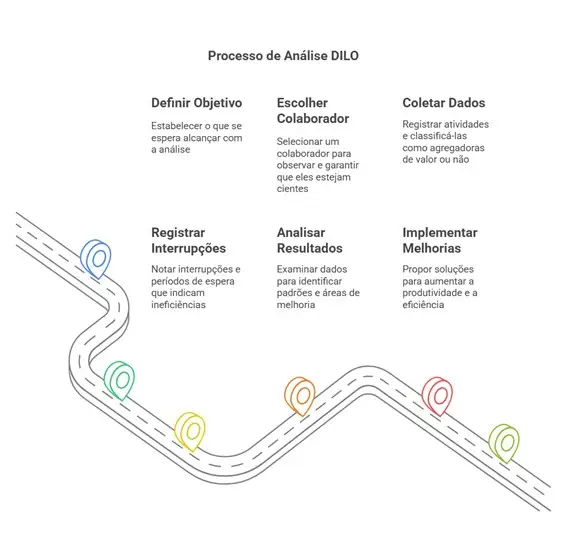

O DILO é uma técnica utilizada para mapear as atividades diárias de um colaborador, com o objetivo de identificar como o tempo está sendo gasto e onde há oportunidades de melhoria. Para realizar um DILO, siga os seguintes passos:

- Definir o objetivo do DILO: Antes de começar, é fundamental ter clareza sobre o que se espera alcançar com a análise. O objetivo pode ser melhorar a produtividade, identificar atividades que desperdiçam tempo, ou otimizar o uso de recursos.

- Escolher o colaborador a ser observado: O DILO pode ser aplicado a qualquer colaborador, mas geralmente é mais eficaz quando aplicado a atividades-chave ou funções críticas. O colaborador deve estar ciente da observação e ser instruído a registrar todas as suas atividades.

- Coletar dados durante o dia: Durante um dia típico de trabalho, observe e registre cada atividade realizada. Use uma tabela ou uma ferramenta digital para anotar o horário de início e término de cada tarefa, e classifique as atividades como “agregadoras de valor” ou “não agregadoras de valor”. As atividades agregadoras de valor são aquelas que impactam diretamente na entrega do produto ou serviço, enquanto as não agregadoras podem incluir reuniões improdutivas, deslocamentos ou períodos de inatividade.

- Registrar interrupções e desperdícios: Também é importante observar interrupções e momentos em que o colaborador está esperando por materiais, informações ou outras condições para continuar o trabalho. Esses períodos podem indicar ineficiências ou falhas no processo.

- Analisar os resultados: Após coletar os dados, analise o que foi registrado. Procure padrões, como a quantidade de tempo gasto em atividades não agregadoras de valor ou períodos de inatividade. Isso pode fornecer insights sobre áreas que precisam ser otimizadas ou ajustadas.

- Implementar melhorias: Com base nas informações coletadas, proponha soluções para melhorar a produtividade e a eficiência. Isso pode envolver treinamento, revisão de processos, implementação de novos métodos de trabalho ou mudanças na alocação de recursos.

Exemplo de tabela para DILO:

| Horário | Atividade | Tipo (Valor/Não Valor) | Comentários |

| 08:00 – 09:00 | Reparo na máquina X | Valor | Reparo de parte crítica da máquina |

| 09:00 – 09:15 | Espera por peças de reposição | Não Valor | Atraso devido à falta de peças |

| 09:15 – 09:30 | Organização da área de trabalho | Não Valor | Desperdício de tempo em arrumação |

| 09:30 – 12:00 | Reparo no sistema de ar condicionado | Valor | Tarefa técnica que impacta na produção |

Conclusão

Medir o Wrench Time e realizar um DILO são práticas essenciais para melhorar a eficiência e a produtividade no ambiente de trabalho, especialmente na manutenção industrial. O Wrench Time ajuda a focar na otimização do tempo dedicado à atividade de valor, enquanto o DILO oferece uma visão detalhada das atividades diárias, possibilitando a identificação de áreas de melhoria. Juntas, essas ferramentas contribuem para a melhoria contínua dos processos e para a redução de desperdícios, elementos centrais na implementação de estratégias de Lean Manufacturing e Lean Construction.